感闻环境|分析磷酸铁锂电池热失控原理,锂离子电池箱探测装置安全预警少不了

发布时间:2023-01-09

浏览次数:637

感闻环境

关注热失控 安全不失控

在电动汽车行业中,“公交先行”带来了新能源客车的大量应用,燃烧和爆炸事故也屡见不鲜,客观上这是必然的,不是单纯由于电芯、PACK、客车质量不过关,而是样本达到一定数量和时间,由于人们对新事物(热失控)机理的认识有一个过程,此类事故必然出现。乘用车此类事故较少出现,是因为样本使用时间和数量未达到而已。对动力电池热失控机理和预警及控制方法的认识,需引起广大从业者足够的重视。

令人欣慰的是,国家相关部门已着手行动,交通部行业标准JT/T325-2013与JT/T888-2014的第1号修改单中,标明“增加8.1.22条,纯电动客车及混合动力客车应装配有动力电池箱专用自动灭火装置”(2015年8月1号起实施)。全国汽车标准化委员会电动车辆分技术委员会也正在讨论增加此类内容的必要性。

6-西格玛过程控制允许每百万只电池故障概率3.47。

每辆车按500只电池计算,故障概率为1.74‰,其绝大多数表现为燃烧。事实上的燃烧事故也基本符合。随着各类安全措施的加强,如阻燃材料、贫液电芯、阻燃电解液、熔断丝、焊接连接方式、成组方式等PACK安全技术的应用,蓄电池热失控的概率有所降低,但尚无法达到“安全出行”的要求。下面我们主要介绍热失控的机理及预警控制方法,以供参考。

热失控,是指蓄电池电流和内部温升发生一种累积的互相增强的作用而导致蓄电池损坏的现象。狭义的热失控,其主体指的是单体电芯;广义的热失控,其主体指的是PACK。引起动力锂电池热失控的因素主要有外部短路、外部高温和内部短路。

实际车辆运行中发生危险的概率极低,一是整车系统装配有熔断丝和电池管理系统BMS,二是电池能承受短时间的大电流冲击。极限情况下,短路点越过整车熔断器,同时BMS失效,较长时间的外部短路一般会导致电路中的连接薄弱点烧毁,很少导致电池发生热失控事件。现在,比较多的PACK企业采用了回路中加装熔断丝的做法,更能有效的避免外短路引发的危害。

由于锂离子电池结构的特性,高温下SEI膜、电解液、EC等会发生分解反应,电解液的分解物还会与正极、负极发生反应,电芯隔膜将融化分解,多种反应导致大量热量的产生。隔膜融化导致内部短路,电能量的释放又增大了热量的生产。这种累积的互相增强的破坏作用,其后果是导致电芯防爆膜破裂,电解液喷出,发生燃烧起火。

值得注意的是,三元系电池相比磷酸铁锂电池,正极材料易发生分解反应,释氧。更加快速的发生热失控。

以钴酸锂为例(如下),达到一定温度时,正极瞬时分解释氧,氧气与溶剂发生氧化反应产生大量气体和热量,导致快速发生热失控,极易燃烧。

SEI膜的分解反应(~100℃):

(CH2OCO2Li) 2 →Li2CO3 + C2H4↑+ CO2↑+1/2O2↑

电液的分解反应(~150℃):

LiPF6 → LiF + PF5(Lewis酸)

C4H8O3 (EMC) +PF5 → C2H5OCOOPF4 + HF + C2H4↑

C4H8O3 (EMC) +PF5 → C2H5OCOOPF4 + C2H5F ↑

2C2H5OCOOPF4 → 2PF3O+ HF+C2H5F↑ + 2CO2↑+ C3H6↑

LiPF6很不稳定,在加热或较高温度下就会分解。而PF5是呈强Lewis酸的高活性物质,其能使碳酸酯类溶剂热稳定性降低,并与之反应,在分解的气体产物中,CH3CH2F是该反应的特征产物。

Li0.5CoO2的分解反应(~180℃)

Li0.5CoO2 → 1/2LiCoO2 +1/6Co3O4 + 1/6O2↑

Co3O4 → 3 CoO+ 1/2O2↑

电液的氧化反应(~180℃)

5/2O2+C3H4O3 (EC)→ 3CO2↑+2H2O ↑

4O2+C4H6O3 (PC) → 4CO2↑+ 3H2O ↑

9/2O2+C4H8O3(EMC) → 4CO2↑+ 4H2O↑

总氧化反应(以EC为例)

Li0.5CoO2+1/10C3H4O3 (EC) → 1/2LiCoO2 +1/2CoO+3/10 CO2↑+1/5H2O↑

结论:O2与溶剂发生氧化反应是大量气体的重要来源,同时也是热量的重要来源。

磷酸铁锂的橄榄石结构带来的是高温稳定性。在热失控的化学反应中,在电解液喷出前大量发生的是分解反应,而非氧化反应,产气较少且慢,这正是磷酸铁锂相对安全的原理。磷酸铁锂相对安全,但并不意味着磷酸铁锂不发生热失控,不发生燃烧,近期的电动客车燃烧事故充分证明了这点。

磷酸铁锂燃烧的主要原因是,热失控导致防爆膜破裂,继而电解液喷出。在此时高温的环境中,快速达到电解液的燃点,电解液燃烧,继而引燃电芯包裹材料等其他可燃物,进而加剧热量的散发,导致其他电芯发生热失控连锁反应。锰酸锂的尖晶石结构具有同样的稳定性,也属于相对安全的正极材料。

由于电池的滥用,如过充过放导致的枝晶、电池生产过程中的杂质灰尘等,将恶化生长刺穿隔膜,产生微短路,电能量的释放导致温升,温升带来的材料化学反应又扩大了短路路径,形成了更大的短路电流。形成了累积的互相增强的破坏,导致热失控。下面以钴酸锂电芯为例,简述一个典型热失控的过程。

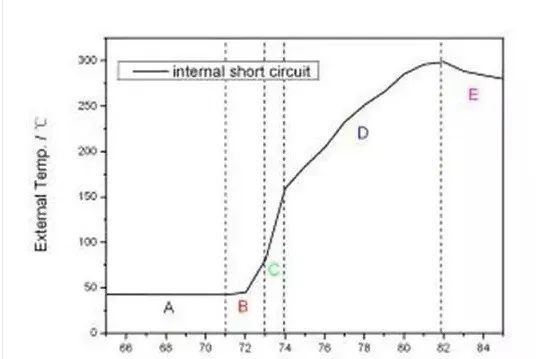

A:准备阶段,电池处于满电状态;

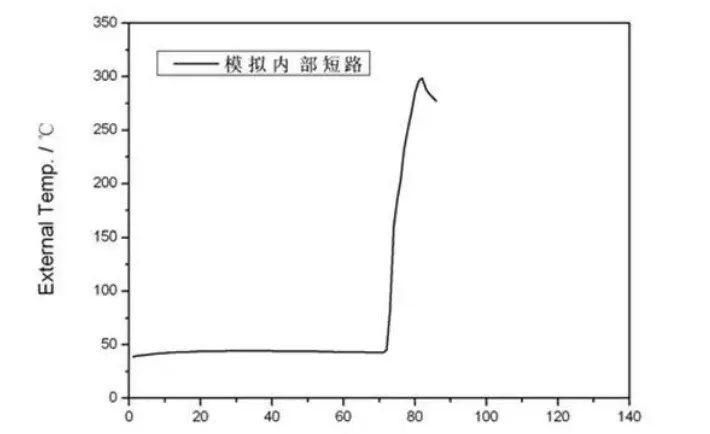

热失控温度/时间曲线

B:内短路发生,大电流通过短路点,而产生热量,并通过LiC6热扩散,达到SEI膜分解温度,SEI膜开始分解,放出少量CO2和C2H4 ,壳体轻微鼓胀,随着短路位置的不断放电,电池温度的不断上升,电液中链状溶剂开始分解、LiC6与电液也开始反应放热,伴随着C2H5F 、C3H6和C3H8产生,但反应较慢,放热量均较小;(此过程用时约2秒)

C:随着放电的进行,短路位置温度继续升高,隔膜局部收缩熔化,短路位置扩大,温度进一步升高,当内部温度达到Li0.5CoO2的分解温度时,正极瞬时分解,并释放O2,后者与电液瞬间反应,放出大量热量,同时放出大量CO2气体,造成电池内压增大,如果压力足够大,冲破电池壳体——电池爆炸;(此过程用时约1秒)

D:如壳体炸开,极片散落,温度不会继续升高,反应终止;但如壳体只开裂,极片没有散落,这时LiC6继续与电液反应,温度会继续升高,但升温速率下降,由于反应速率较慢,所以可以维持较长时间;(此过程用时约8秒)

E:当电池内部反应的产热速率小于散热速率时,电池开始降温,直至内部反应完毕。

需要说明的是,大多数电池火灾,首先是内短路引发的,其热量和温度对相邻电池形成了“外部高温环境”,引发相邻电池热失控,导致整个PACK的连锁反应。

由机理可以看出,热失控根本上来说,是热量聚集引发的,且由互相叠加而加剧。如果能有效提高散热效果,并且采取某种措施斩断“互相叠加”,从而将电池温度控制在一定范围内,则会出现一款安全的电池。这正是从业者孜孜不倦的追求。业内为此进行了不懈的努力,并且初见成效,例如良好的热管理设计,最近的内部短路器等。

一个错误的逻辑是,电池起火是必然的,关键在于灭火。锂电池热失控问题的防控,是一个系统工程,预防为主,灭火为辅。众所周知,动力电池是储能单元,其火灾是由内存的电能和化学能转化而来,电能和化学能消耗未尽时,其热量处于持续散发阶段,此阶段灭火效果极为有限,这就是“动力电池火灾无法扑灭”说法的由来。尤其是三元电池,电池火灾发展极为迅猛,且本身释氧,火势发展起来后基本无法扑灭。当然,采取一定的针对性方法,是可以抑制火灾的产生和蔓延的。

除了明火阶段的灭火,热失控阶段的控制显得尤为重要,如阻燃材料的使用、电解液中阻燃剂的添加、热失控阶段电池的使用策略、热管理措施等。这些措施的目的保障电池的状态不再持续恶化。

更为重要的是,发展早期预警技术。

“发展早期预警的监测技术是美国能源部的优先考虑,以提供人员反应时间。这个时间避免因单体电池失效而传递给其他电池造成更大的灾难是极其关键的。”

——美国能源部国家能源实验室

《电动车用蓄电池模块安全路线图指导》

能监测电池的生命健康状态是我们的远期目标,目前的技术能市场化的最早监测阶段是单体电芯防爆膜爆开的阶段,此阶段的有效预警和控制能避免更大灾难的形成,底线是保障生命安全。据报道,目前做的最好的是单体防爆膜爆开后4s实现预警,如采用磷酸铁锂电池,能实现火灾前10分钟预警,如采用三元电池,能实现火灾前2分钟预警。2分钟,可以满足人员逃生的最低要求。